“充電五分鐘通話一小時”這句廣告詞似乎也成了電動汽車(EV)行業(yè)的追求。

隨著電動汽車、混動汽車成為市場主流,人們越來越需要更快的充電速度。現在,直流快速充電器只需30至45分鐘即可將電池充至80%的電量。雖然速度是快了,但也會產生大量熱量,線束也越做越粗。

線徑總歸是有上限,由于損耗等于i2r,明顯同一個功率等級下,電壓高了電流才能做低,所以,現在越來越多汽車開始使用800V架構。

保時捷Taycan EV是第一款由大型汽車廠商制造的量產級800V高壓汽車,其350kW三級超快速充電樁可在短短的15分鐘內將電池充至80%的電量。而現在,特斯拉CyberTruck、保時捷Taycan、奧迪 E-Tron GT、雪佛蘭 Silverado EV、起亞EV6/EV9、現代IONIQ 5/6、比亞迪ATTo 3/Dolphin/Seal/Song、小鵬G9、GMC悍馬EV皮卡/SUV、GenesisGV60/70/80(電動)、極氪001、上汽等都開始使用800V系統(tǒng),而福特、梅賽德斯-奔馳、Polestar、沃爾沃和路特斯等廠商也在加碼800V的投入。

第一部分:理解800V系統(tǒng)的內核

電動汽車設計架構很復雜,由電池、電機、逆變器、傳感器、控制裝置、布線和輔助系統(tǒng)等組件構成,組件規(guī)格和類型以及其間協同工作將決定車輛是否配備400V或800V系統(tǒng)。

無論是400V還是800V都絕非固定值,而是兩個電壓范圍——400V電壓范圍為300~500V,800V電壓范圍為600~900V。電壓在實際中會根據多種因素而變化,包括電池的充電狀態(tài)(SoC)、溫度、使用年限和運行條件,因此只要是范圍內的器件都會算作400V/800V架構。

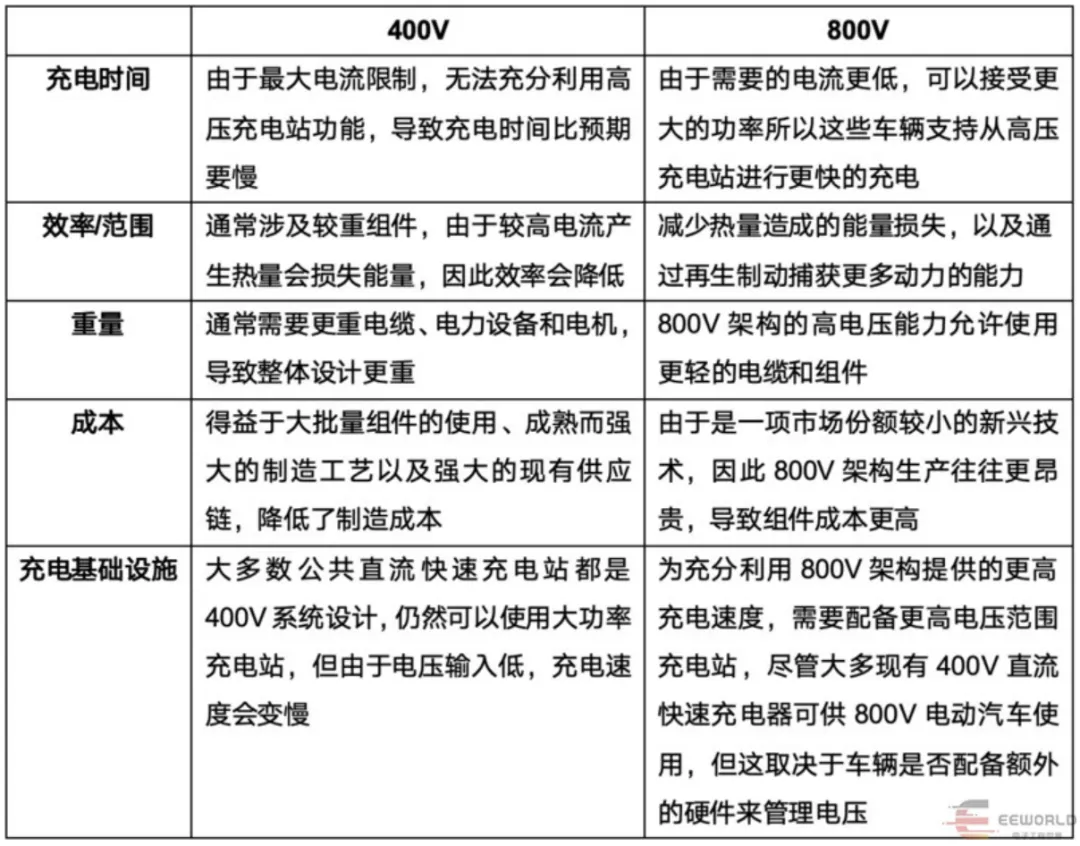

為什么行業(yè)如此力推800V系統(tǒng)?這是因為汽車行業(yè)在追求更快的充電速度,雖然大功率直流充電站可以快速將電池刷新到其容量的80%,但這種形式的充電并不是常態(tài)。所以為了更快地為EV供電,要么提高電流,要么提高電壓。但是提高電流的代價比較高,會增加尺寸重量和材料成本,提高電壓則可降低電流。

由于Power(W)=Voltage(V)×Current(A),假設最大電流為300A、EV充電器規(guī)格為180kW,400V架構理論功率輸出為120kW,800V則為240kW,由于240kW超出180kW,充電電流還會下降。也就是說,在相同的電流下,電壓翻倍,可以傳輸兩倍的功率。400V架構最大充電功率為250kW,對800V系統(tǒng)來說這個數值是可以翻倍的。

由于Charging Time (hours)= Vehicle Battery Capacity (kWh)/ Power Output (kW),所以車輛電池電壓越高,充電速度就越快,因為功率輸出隨著電壓的增加而增加。當然,這僅適用于輸出范圍覆蓋800V的EV充電器。比如,保時捷、起亞、現代的800V系統(tǒng)可在70分鐘內為電池充電75%~20%。

對于恒定功率,增加的電壓也可以允許減少系統(tǒng)內的電流。較小的電流減小了所需的電纜尺寸和所需的銅直徑,也支持減少 I2R(焦耳熱)損失。比如說,400V系統(tǒng)穩(wěn)態(tài)電流為250A,銅線橫截面積為95mm2,銅重量約為0.85kg/m;800V系統(tǒng)穩(wěn)態(tài)電流可降低到125A,銅線橫截面積縮小至35mm2,銅重量降至0.31kg/m左右,輕了73%。

第二部分:800V帶來的結果

當然,實施800V架構,會使系統(tǒng)發(fā)生巨大變化,具體包括以下這些變化:

更多接觸器,更高規(guī)格

在高電壓系統(tǒng)中,電弧損壞的風險顯著增加。與傳統(tǒng)的400V架構相比,800V架構不僅需要滿足更嚴格的電氣隔離要求,還帶來了更高的解決方案成本。為實現800V架構的直流快速充電,需要額外配置直流充電接觸器,用于連接直流充電樁與電池。此外,為確保車輛在寒冷天氣下的正常運行,還需配備輔助接觸器,支持車艙電氣加熱器和電池加熱器的穩(wěn)定供電。

連接器爬電距離和電氣間隙

在800V架構中,所有互連系統(tǒng)都需要滿足安全、高效和可靠性要求。首先,需要連接器具備更出色的電氣連接特性、更低的接觸電阻;其次,連接器應具有重量輕、結構緊湊、經濟實惠的特點;最后,可靠耐用性要求也更高,包括成百上千次的插拔、支持防觸摸和防水功能、配置高壓互鎖回路 (HVIL)、提供EMI屏蔽性能等特性。

傳動系統(tǒng)組件

面對電動汽車架構的選擇挑戰(zhàn),汽車OEM需在保證價格競爭力的同時,找到最適合自身生產模型的技術方案。一種創(chuàng)新性的解決方案是采用雙400V獨立電池設計:在充電時,這兩塊電池以串聯方式連接,實現800V架構,大幅縮短充電時間;而在車輛行駛時,則切換為并聯連接,提供400V的輸出。這種靈活的架構不僅有效控制了牽引逆變器模塊的成本,還具備高度的可復用性,適用于多種車型需求。

提高復雜性和功能安全性

將電池電壓從400V提升至800V,一個關鍵變化是系統(tǒng)中電池傳感器數量的顯著增加,即需要更多的電池單元控制器(BCC)。然而,這種增量并非沒有代價:感測器件數量的增加直接提升了系統(tǒng)失效率(FIT)概率,進一步加劇了對功能安全的挑戰(zhàn),成為高電壓架構不容忽視的技術難題。

更小的電機尺寸

提高電動汽車電源系統(tǒng)的電壓可以顯著減少電機中銅材的使用,進而打造出更小巧、輕便且環(huán)保的電機。這一優(yōu)化不僅有助于提升電動汽車的能效,還在節(jié)能減排方面帶來顯著優(yōu)勢。

更輕的電池系統(tǒng)

800V架構使得電池和電池管理系統(tǒng)(BMS)得以進一步小型化,重量更輕,從而減輕整車重量,助力提升續(xù)航里程。

更高效的配電系統(tǒng)

在配電單元(PDU)中,800V電壓允許使用更細、更輕的電纜,同時減少了其他電氣元件的體積。這種小型化設計不僅降低了成本,還提升了整個系統(tǒng)的效率,帶來了顯著的多重優(yōu)勢。

上述變化會帶來幾個大問題:

第一個問題是充電基礎設施,現有設施多為400V電動汽車供電,800V顯然需要更強大的充電站。第二個問題是電動汽車設計,800V架構需要重新設計電路和組件,以確保適當的絕緣、故障安全系統(tǒng)和正確的測試程序,以證明組件在高壓環(huán)境中的可靠性,同時測試程序必須涵蓋最壞情況,最高可達800V工作電壓的五倍。第三個問題是800V設備成本往往更高,比如說傾向于在功率轉換器中使用價格更高的碳化硅(SiC)/氮化鎵(GaN)開關元件。第四個問題是更高電壓的系統(tǒng)需要更多物理空間來避免過壓和電弧等問題。 第三部分:800V系統(tǒng)的三種方案

電動汽車制造商已經分析了克服800V架構挑戰(zhàn)的各種方法,其中三種方法比較有前途:

第一種方法是使整個電動汽車的高壓系統(tǒng)在800V電壓下運行,無需在組件之間進行電壓轉換。這種方法可實現更快的充電和更高的效率。然而,它需要更多的電動汽車重新設計和更高的成本。

第二種方法是僅將一些基本設備(如電池組和驅動電機)設置為800V,而系統(tǒng)的其余部分保持400V。在800V和400V器件之間進行電壓轉換的需求增加了成本和設計復雜性,也增加了轉換功率損耗。然而,該解決方案需要更少的電動汽車重新設計,降低了400V系統(tǒng)的成本,同時仍能實現更快的充電速度。

第三種方法是混合動力解決方案,涉及能夠在充電時800V和放電時在400V之間切換的電池系統(tǒng)。其他高壓設備保持在400V。這種簡單且低成本的解決方案可實現更快的充電,盡管以400V電壓放電意味著無法降低能耗。

隨著電動汽車制造商從400V轉向800V,三種方法可能都會使用。隨著測試程序的發(fā)展和 800V 組件價格的下降,預期將完全過渡到高壓架構。對于需要高功率的重型電動汽車,甚至可能會看到超過800V的架構。 第四部分:800V OBC開始剛需三代半

具體到器件層面,車載充電器 (OBC) 的變化最為值得關注,因為它直接影響著充電速度。

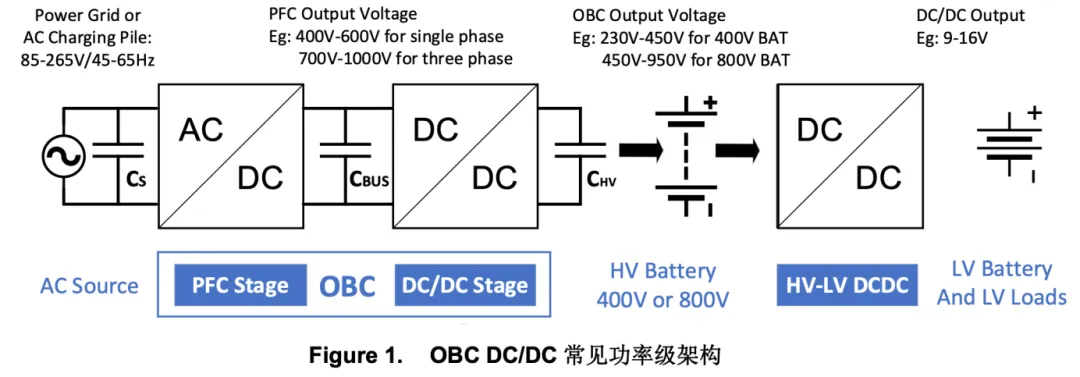

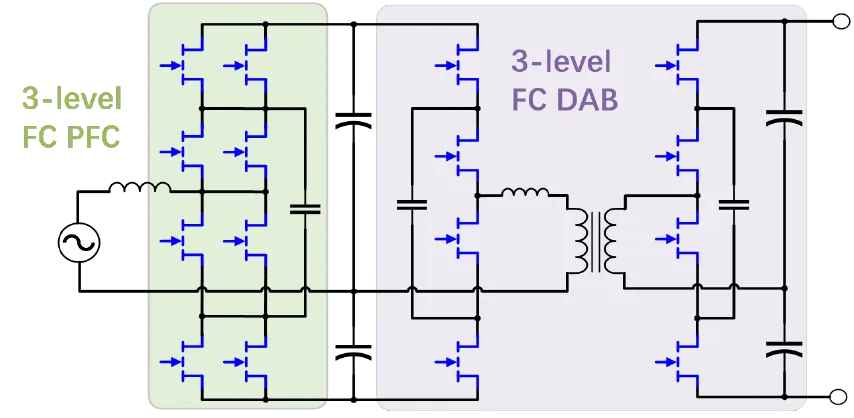

OBC通常分為PFC和DC/DC兩級。PFC級為并網的AC/DC變換器,將輸入的單相或三相交流電變換為直流母線電壓。

當動力電池電壓平臺升級到800V,OBC及DC/DC電源產品都需要從400V等級提升到 800V電壓等級平臺。通常,對于使用400 V和800 V電池的車輛,OBC的額定功率在3.7 kW~22 kW之間,多數設計是11kW(分相市電)和22kW(三相市電),因此需要分別額定值為650V和1200V功率半導體。

當電壓上升到1200V,OBC兩級和高壓轉低壓DC/DC高壓側的開關管就需要使用更高耐壓的SiC MOSFET或者GaN器件,以滿足系統(tǒng)電壓等級的要求。

SiC MOSFET在開關時的dVds/dt比普通Si MOSFET顯著增加,此外800V系統(tǒng)需要SiC MOSFET驅動IC具備更大驅動電流、更高的欠壓保護點UVLO、負壓驅動防止誤開通、內置米勒鉗位功能防止MOSFET誤開。

供電電路方面,傳統(tǒng)自舉通電的方式在800V SiC MOSFET可能會存在前幾個周期開通關斷電壓不足的限制,所以也會出現一定的變化。

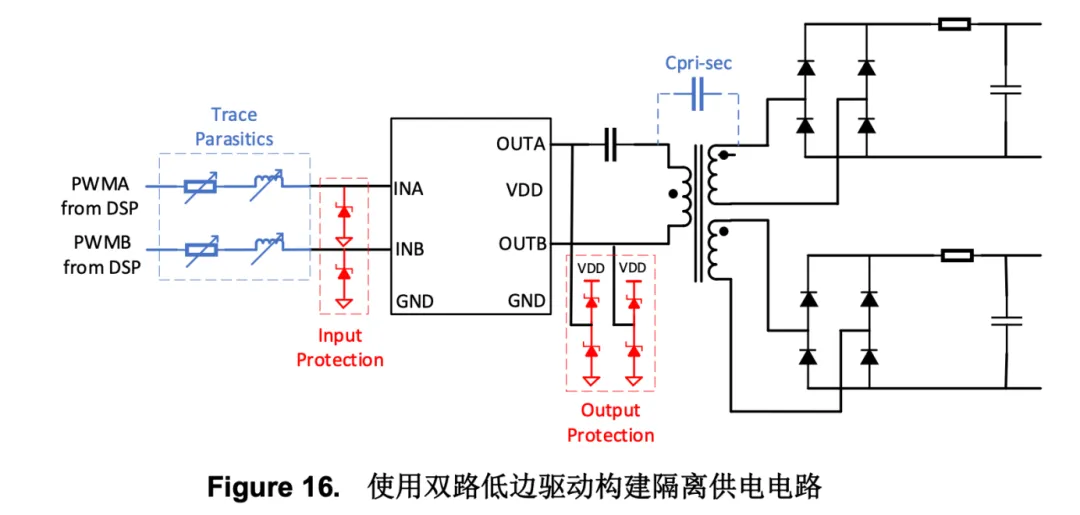

業(yè)界主流方式為用雙路低邊驅動的兩路輸出直接驅動變壓器實現隔離供電。這種電路也有兩個局限:一是需要MCU或DSP提供驅動輸入信號,而輔源供電部分與主控芯片信號電路部分通常距離較遠,走線較長;二是常常需要在驅動輸出測進行有效保護。

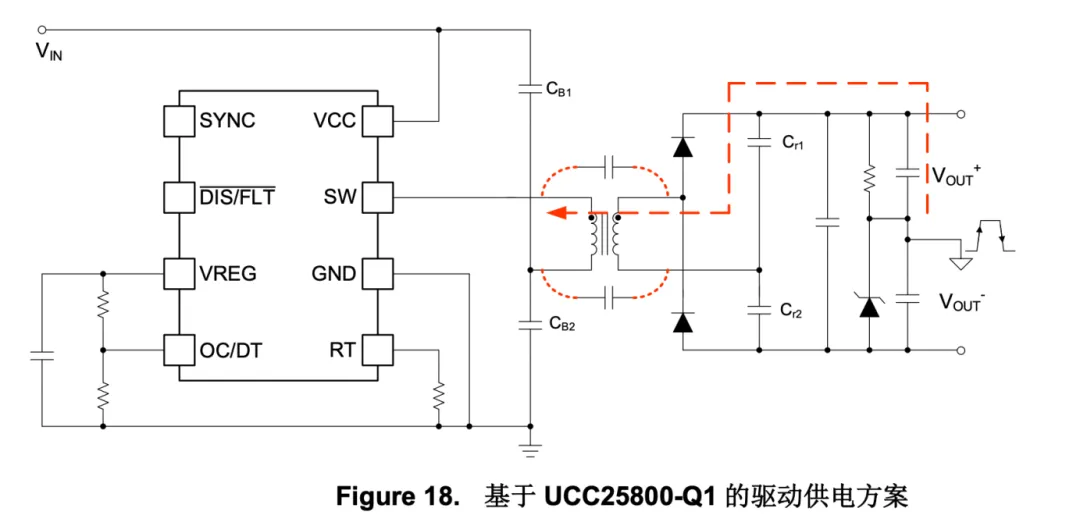

為了解決上述局限,很多廠商也推出了LLC拓撲,比如TI的開環(huán)LLC控制芯片UCC25800-Q113。LLC 拓撲中,變壓器漏感可以作為電路的一部分參與諧振,因而不需要刻意優(yōu)化。這時變壓器可以使用分立式繞法,使得分布電容做到低于2pF,漏感參與LLC電路諧振,便于系統(tǒng)EMI整體性能的優(yōu)化,且CMTI可做到高于150V/ns。

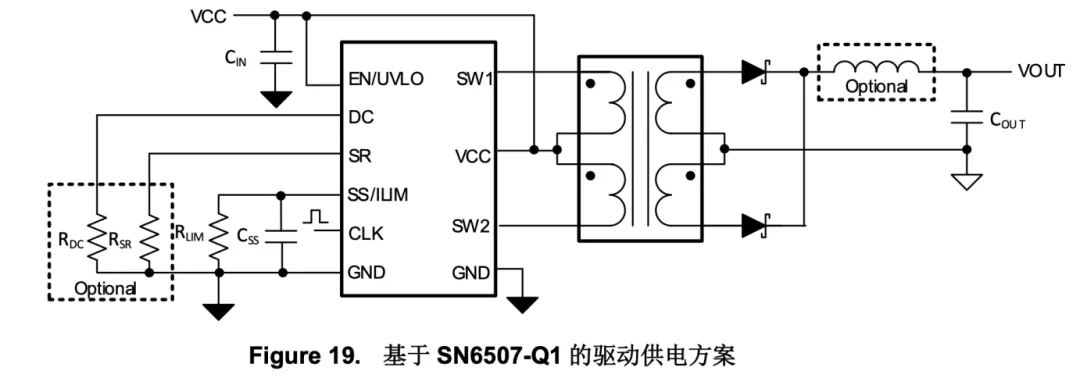

還有一些廠商推出了推挽拓撲的方案,比如TI的SN6507-Q1。推挽變壓器一般為中央抽頭架構。對稱兩個開關管除死區(qū)時間外互補導通,使得推挽電路有穩(wěn)定的輸入電流,同時輸入產生開關噪聲也更少。雙端對稱性好的推挽架構通常比單端驅動架構如反激的EMC表現更好。另外,更低的峰值電流也可使總導通損耗更小,效率更高。

在GaN方面,GaN Systems(現已并入英飛凌)就曾在2023年3月推出新一代 800V 氮化鎵車載充電器參考設計。按照他們的說法,GaN OBC改變了電動汽車設計的游戲規(guī)則。

通過其展示的方案來看,這種設計與碳化硅 (SiC) 晶體管設計相比,功率密度提高了36%BOM成本降低了15%,AC/DC級峰值效率>99%,DC/DC級峰值效率>98.5%,降低半導體總功率損耗,改進的熱性能。

第五部分:800V BMS多采用分布方案

另一個值得關注的是BMS(電池管理系統(tǒng))上面的變化。

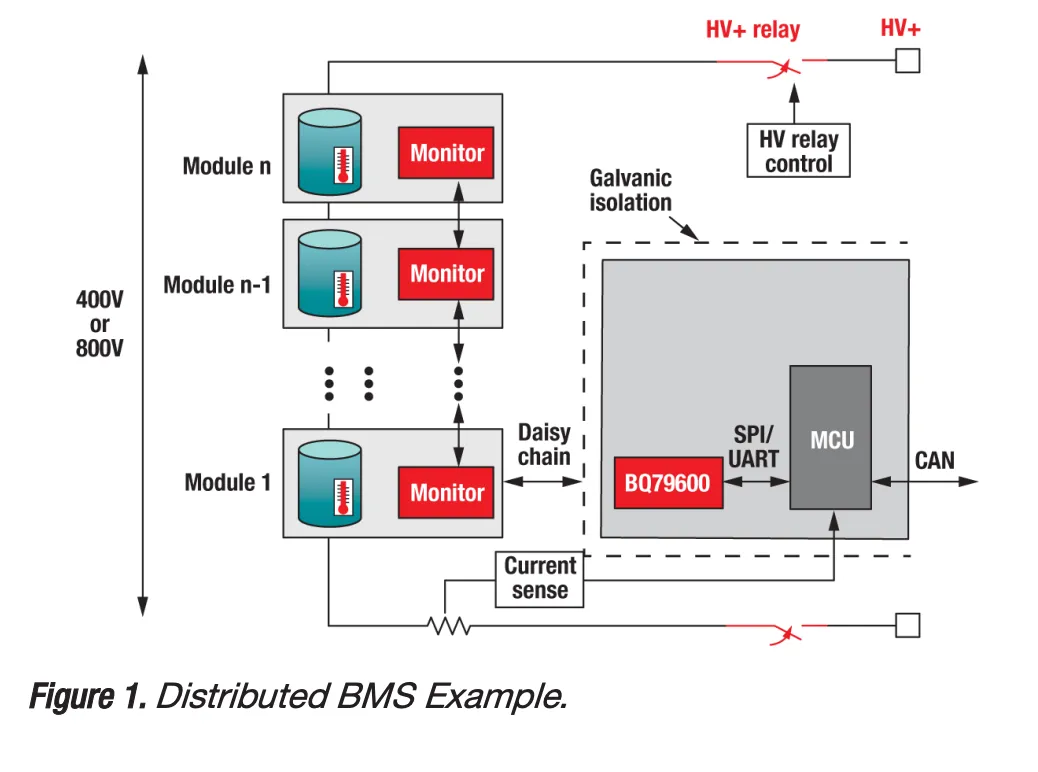

由于800V高壓電池組越來越需要更復雜的技術,以便以安全、及時和可靠的方式報告電池單元的診斷信息。常見的設計方法是采用分布式電池組系統(tǒng),通過將多個高精度電池監(jiān)控器連接到不同的印刷電路板(PCB)上,來支持大電池單元數量的電池組。

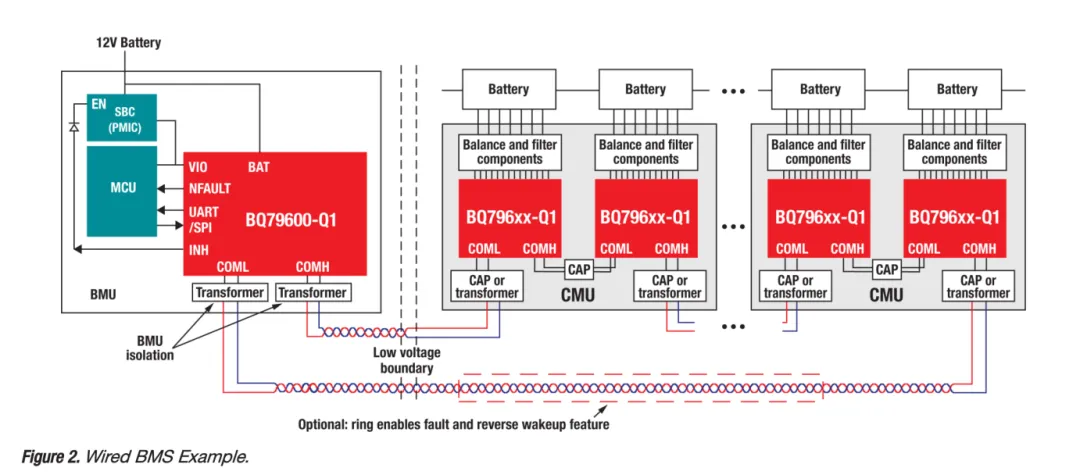

TI的方案則分為有線BMS和無線BMS。有線BMS通過將監(jiān)控器連接成串聯形式,并使用雙絞線電纜,可以實現每個電池單元模塊數據的傳播。

有線和無線BMS方案的區(qū)別在于,后者使用無線通信接口,而不是串聯電纜。無線方案通過無線接口將電池監(jiān)控數據通過無線收發(fā)器設備從電池監(jiān)控單元(BMU)傳輸到主機MCU。

恩智浦(NXP)的方案是可切換架構,該架構能夠在電池充電時將電壓從400V提升至800V。該電池組由兩塊400V電池組成,日常使用時這兩塊電池并聯連接,支持標準400V傳動系統(tǒng)組件,如逆變器和車載充電器,同時確保電池容量和續(xù)航里程不受影響。在充電過程中,電池管理系統(tǒng)(BMS)會將電池切換為串聯配置,提升電壓至800V,并降低電流,從而有效縮短充電時間。

該方案搭載S32K3 BMS處理器、MC33665 BMS網關以及MC3377x系列的可擴展BCC產品組合,可滿足6~18個電池芯的應用要求,同時保證功能安全性和軟件兼容性。恩智浦提高了器件的故障模式的診斷覆蓋率,從而將殘余FIT降低至可接受水平,以支持電壓更高的解決方案。 寫在最后:一個復雜的系統(tǒng)工程

事實上,800V系統(tǒng)牽扯的改變并不止如此,表面看似僅僅是提升了整車電壓,但其開發(fā)和應用卻是一個復雜的系統(tǒng)工程,涉及到多方面的協調與優(yōu)化。電壓平臺的提升意味著,不僅核心的三電系統(tǒng)需要適應更高的電壓,連空調壓縮機、DCDC、OBC等關鍵部件,也必須能夠在800V甚至1000V的電壓下穩(wěn)定運行。

而這種改變,又和架構息息相關。和48V系統(tǒng)一樣,架構發(fā)展都是慢慢過渡的過程,這期間一定會存在架構混用的情況,同時一些器件可以重復套用。隨著市場逐漸鋪開,屆時方案會有更大的變化,同時成本也會有非常大的幅度下降。

喜歡我們的文章嗎?歡迎在微信關注我們的訂閱號:汽車開發(fā)圈(ID:AutoDevelopers),瀏覽更多汽車電子相關內容。

上一篇:博世中國回應全球裁員:此次裁員不涉及中國區(qū)

下一篇:智能汽車端到端技術研究報告(市場現狀、產業(yè)機遇、未來挑戰(zhàn)等)

推薦閱讀最新更新時間:2025-06-03 01:57

- 特斯拉自動駕駛全球推廣遇阻,FSD于瑞典遭遇“封殺”

- 深度剖析,汽車UWB芯片哪家強?

- 正式發(fā)布本土化戰(zhàn)略,英飛凌猛攻中國市場

- 純視覺的自動駕駛會有哪些安全問題?

- 電池市場月報|2025年5月:穩(wěn)定增長,動力電池同比出口+30%

- 7納米以下汽車芯片測試的新挑戰(zhàn)!

- 英飛凌將CAPSENSE?集成到PSOC? HV MCU中 用于智能傳感器和執(zhí)行器

- 恩智浦與Rimac Technology聯合開發(fā)用于高級域和區(qū)域控制的集中式車輛架構

- 佳能開發(fā)高動態(tài)范圍SPAD傳感器 有望應用于自動駕駛和高級駕駛輔助系統(tǒng)

- AM1D-1515D-RZ ±15V 1 瓦 DC/DC 轉換器的典型應用

- 具有增強型 LED 驅動器和接近感應的 SX8634 低功耗電容式按鈕和滑塊觸摸控制器(12 個傳感器)的典型應用

- LT3484 的典型應用 - 閃光燈電容器充電器

- 使用 ON Semiconductor 的 LA5693M 的參考設計

- LT3756HMSE-2 90% 效率、20W SEPIC LED 驅動器的典型應用電路

- ADP166UJ-EVALZ,ADP166 LFCSP LDO 線性穩(wěn)壓器評估板

- DEMO56F8014: 56F8014數字信號控制器的演示板

- SPX-14783,Qwiic LED 棒開發(fā)套件

- LT8330ES6 4V 至 36V 輸入、12V SEPIC 轉換器的典型應用電路

- LT6656BCDC-2.048、2.048V 電壓基準作為微功率穩(wěn)壓器的典型應用

- 電源設計小貼士 | 設計 CCM 反激式轉換器

- 特斯拉自動駕駛全球推廣遇阻,FSD于瑞典遭遇“封殺”

- Cadence 與三星晶圓代工就 SF2P 等制程達成新多年期 IP 協議

- Gartner:到2030年,守護代理將占據10%-15%的代理型AI市場份額

- 亞太地區(qū)金融行業(yè)遭受 DDoS 攻擊激增,年增幅高達 245%

- 2025 EDS 峰會群英匯聚 DigiKey 獲多家供應商重磅獎項

- 安森美亮相北京聽力學大會,展示智能聽力技術領導力

- 為AR眼鏡等多種智能可穿戴設備添加穿戴狀態(tài)檢測功能

- KSC PF輕觸開關提供灌封友好型解決方案

- 正式發(fā)布本土化戰(zhàn)略,英飛凌猛攻中國市場

電動汽車動力總成系統(tǒng)圖解(49頁)

電動汽車動力總成系統(tǒng)圖解(49頁) 全套PCB設計

全套PCB設計

京公網安備 11010802033920號

京公網安備 11010802033920號